Процесс производства притертых конических зубчатых передач

Производственный процесс притиркиконические шестерниПроцесс включает в себя несколько этапов для обеспечения точности и качества. Вот общий обзор процесса:

ДизайнПервый шаг — проектирование конических зубчатых передач в соответствии со специфическими требованиями применения. Это включает в себя определение профиля зубьев, диаметра, шага и других размеров.

Выбор материаловДля изготовления притертых конических зубчатых передач обычно используются высококачественные стальные или легированные материалы благодаря их прочности и долговечности.

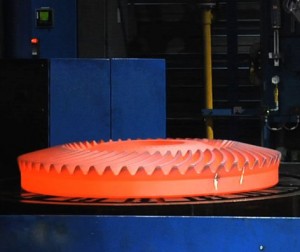

КовкаМеталл нагревается и формуется с помощью сжимающих сил для создания желаемой формы шестерни.

токарный станокЧерновая токарная обработка: удаление материала и придание формы. Чистовая токарная обработка: достижение окончательных размеров и качества поверхности заготовки.

ПомолЗаготовки для шестерен вырезаются из выбранного материала с помощью станков с ЧПУ. Это включает в себя удаление излишков материала при сохранении желаемой формы и размеров.

Термическая обработкаЗатем подвергаются термообработке для повышения прочности и твердости. Конкретный процесс термообработки может варьироваться в зависимости от используемого материала.

Шлифовка наружного и внутреннего диаметровПредлагает преимущества с точки зрения точности, универсальности, качества поверхности и экономической эффективности.

ПерекрытиеПритирка — важнейший этап в производстве конических зубчатых передач. Она включает в себя трение зубьев шестерни о вращающийся притирочный инструмент, обычно изготовленный из мягкого материала, такого как бронза или чугун. Процесс притирки помогает достичь жестких допусков, гладких поверхностей и правильного расположения зубьев на зацеплении.

Процесс очистки: Theконические шестерниМогут подвергаться финишной обработке, такой как удаление заусенцев, очистка и обработка поверхности, для улучшения их внешнего вида и защиты от коррозии.

ПроверкаПосле притирки шестерни проходят тщательную проверку на наличие дефектов или отклонений от требуемых характеристик. Это может включать проверку размеров, химический анализ, проверку точности, проверку зацепления и т.д.

МаркировкаНомер детали наносится лазером по запросу заказчика для упрощения идентификации изделия.

Упаковка и складирование:

Важно отметить, что описанные выше шаги дают общее представление о процессе производства притертых деталей.конические шестерниТочные методы и процессы могут различаться в зависимости от конкретного производителя и требований к применению.

Дата публикации: 20 октября 2023 г.